СИБУР и НТЦ «Приводная Техника» представили разработки из композитов для подшипников

Ученые научно-технического центра «Приводная Техника» и исследовательских центров СИБУРа разработали линейку полимерных компаундов на базе суперконструкционных пластиков, подходящих для изготовления подшипниковых узлов. Новые решения позволяют снизить потребление смазочных материалов и эксплуатационную нагрузку на промышленное оборудование, сообщает пресс-служба группы компаний.

Основой линейки, включающей 36 специализированных материалов, стали компаунды на основе полиэфиркетонкетона (ПЭКК) и полифталамида (ПФА). Полученные компаунды предназначены для различных типов узлов трения, включая линейные подшипники, втулки и шарниры.

Разработка стала результатом совместной работы трех сторон. Ученые научно-исследовательского центра «СИБУР Инновации» обеспечили получение суперконструкционных полимеров по собственной технологии, сотрудники центра прикладных разработок «СИБУР ПолиЛаб» выполнили рецептурную доработку и компаундирование материалов под конкретные требования узлов трения, а специалисты НТЦ «Приводная Техника» провели инженерную адаптацию решений и испытания в реальных режимах эксплуатации.

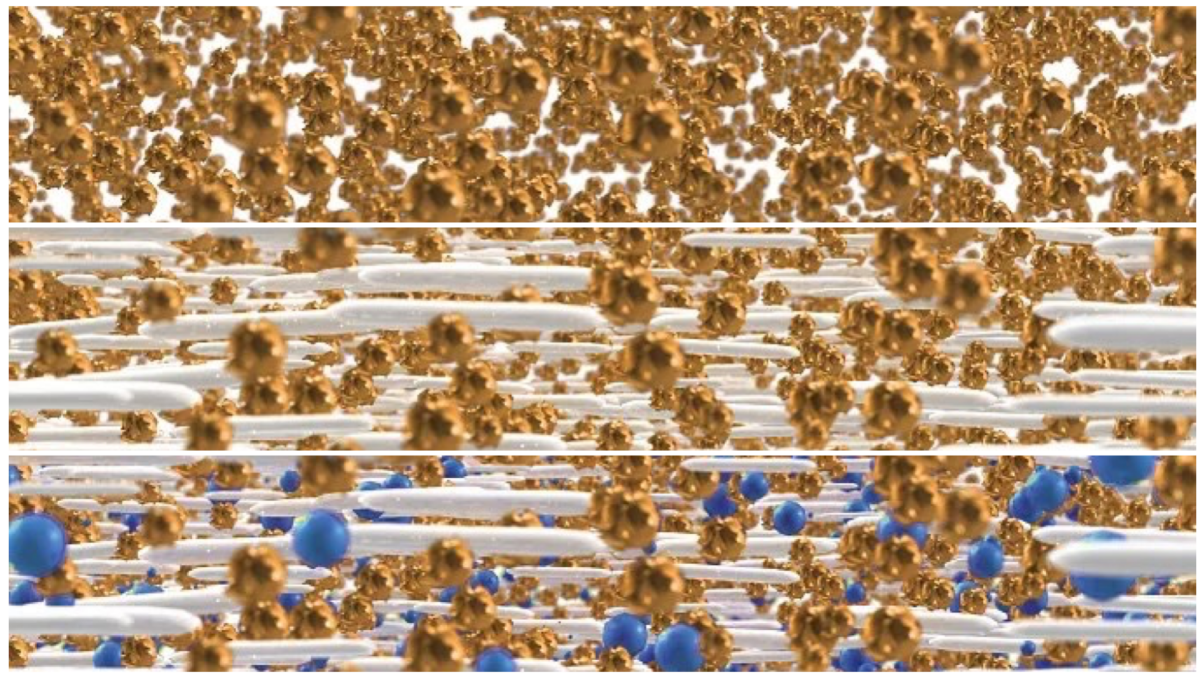

Полученные материалы представляют собой многокомпонентную систему, включающую термопластичную полимерную матрицу, армирующие наполнители и сухие смазывающие наноразмерные агенты. Полимерная основа обеспечивает температурную стойкость и химическую инертность материала, позволяя эксплуатировать узлы в диапазоне температур от -100 до +250 градусов Цельсия и в агрессивных средах. Армирующие наполнители обеспечивают прочностные характеристики, сопоставимые с металлическими аналогами, а сухие смазывающие компоненты формируют стабильный режим трения без применения масел и паст.

Микроструктура композитов

Фото: пресс-служба СИБУРа

Такой подход позволяет исключить смазочные системы из конструкции оборудования, снизить риск отказов, связанных с обслуживанием, и сократить простои. Дополнительным эффектом становится снижение совокупной стоимости владения оборудованием за счет уменьшения затрат на обслуживание, энергопотребление и утилизацию отходов. Помимо прочего, использование легких композитов также снижает пусковые моменты и инерционные нагрузки, что положительно влияет на энергоэффективность оборудования, пояснили в пресс-службе.

По оценкам отрасли, ежегодно в промышленности используется более 170 тыс. тонн смазочных материалов, значительная часть которых становится отходами и создает дополнительную нагрузку на производственные процессы и окружающую среду.

«Развитие инженерных и суперконструкционных пластиков формирует основу для перехода к более функциональным, легким и устойчивым материалам в промышленности и других передовых отраслях, включая медицину и транспорт. Проект демонстрирует потенциал использования таких полимеров в составе компаундных решений, что позволяет задать новые эксплуатационные свойства для применения в узлах трения промышленного оборудования и расширяет практику их использования в машиностроении. Полимерная матрица здесь определяет не только свойства изделия, но и логику эксплуатации оборудования в целом», – заметил старший руководитель проектов научно-исследовательского центра «СИБУР Инновации» Иван Меньшиков.

«Композиция подбиралась с учетом реальных режимов работы оборудования – температур, нагрузок и агрессивных сред, где традиционные решения требуют постоянного обслуживания. Наличие линейки из нескольких десятков специализированных композитных составов дает возможность адаптировать решения под широкий спектр промышленных задач, а использование термопластичных полимеров позволяет рассматривать композитные подшипники как элемент замкнутого производственного цикла, соответствующего принципам устойчивого развития и чистого производства», – отметил в свою очередь руководитель проекта COMPALS НТЦ «Приводная Техника» Владимир Плаксий.